Introducción

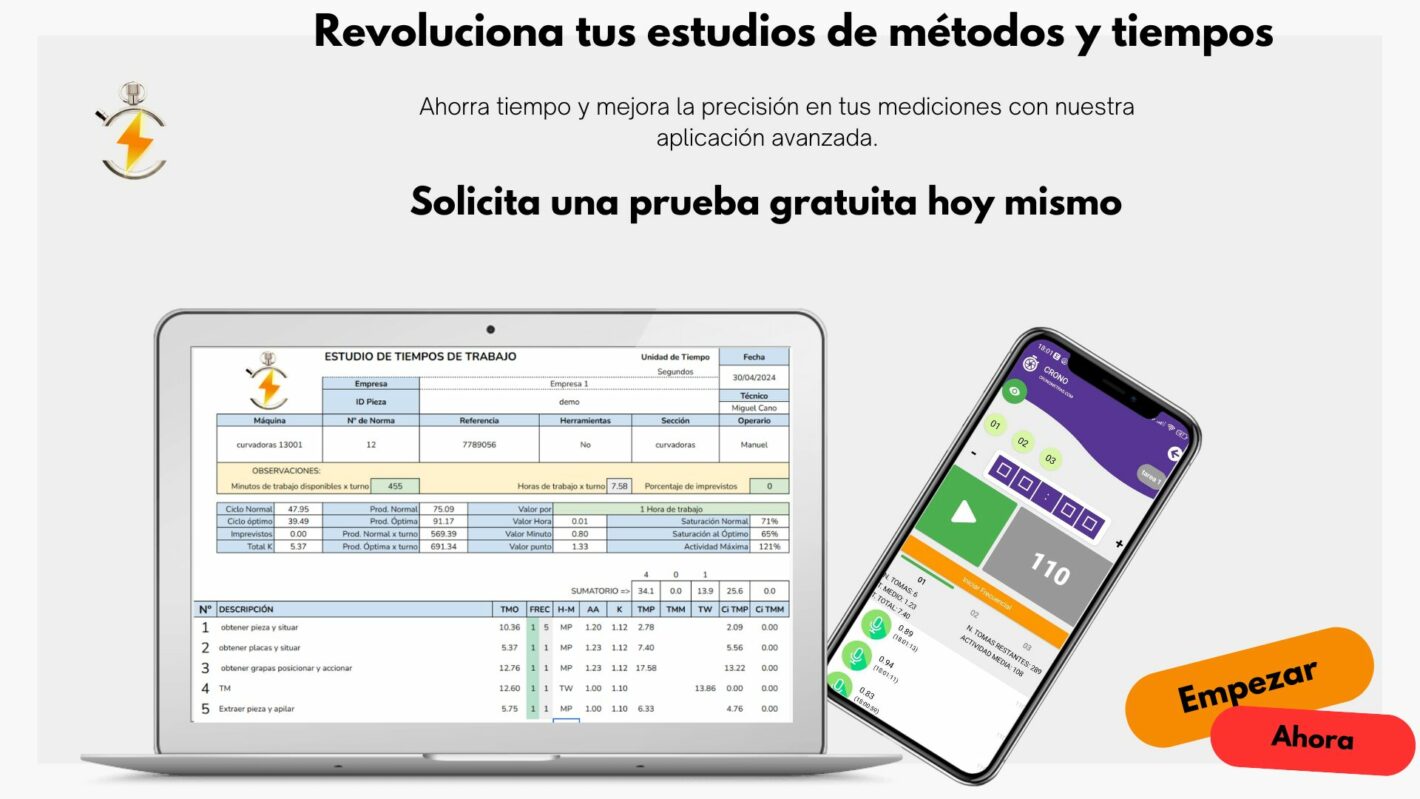

Determinar estándares de tiempo para tareas repetitivas es crucial en muchas industrias, desde la manufactura hasta los servicios. Existen diversos enfoques para medir el trabajo, siendo uno de los más simples el uso de datos históricos de tiempos pasados. Aunque a menudo pasado por alto, esta técnica presenta beneficios interesantes así como desafíos que deben considerarse. En este artículo analizaremos el uso de tiempos históricos para establecer estándares, sus ventajas y desventajas, y daremos recomendaciones sobre su aplicación en diferentes contextos.

Fundamentación y método

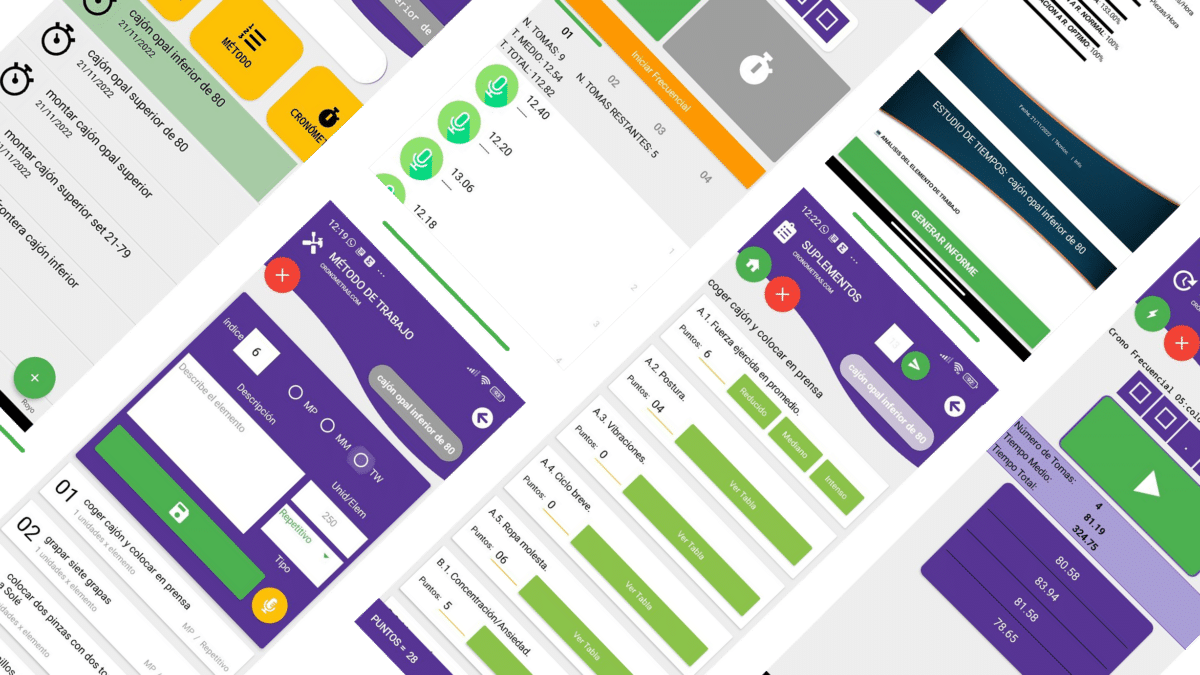

El método de tiempos históricos se basa en utilizar datos de tiempos requeridos en trabajos previos similares para determinar el tiempo estándar de una tarea actual. En lugar de cronometrar el trabajo cada vez, se registran los tiempos reales que los trabajadores toman en completar el trabajo bajo condiciones normales. Estos tiempos se comparan luego con mediciones históricas previas y se utilizan para calcular un promedio representativo.

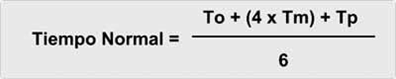

La fórmula típica para calcular el tiempo estándar a partir de tiempos históricos es:

Tiempo Normal = [To +( 4 * Tm) + Tp)] / 6

Donde:

- To es el tiempo optimista,

- Tm es el tiempo modal o más común, y

- Tp es el tiempo pesimista.

Por ejemplo, si para una tarea de ensamble previas mediciones dieron 2 minutos (To), 4 minutos la mayoría de veces (Tm), y 7 minutos en el peor caso (Tp), el tiempo estándar sería:

(2 + 4*4 + 7) / 6 = 4.16 minutos

Ventajas del uso de tiempos históricos

Utilizar datos históricos presenta algunas ventajas comparado con el cronometraje repetido de tareas:

- Es simple y no requiere equipos especiales de medición. Los tiempos se registran durante el trabajo normal.

- Permite flexibilidad en los métodos de trabajadores experimentados, promoviendo innovación.

- Puede integrarse bien con sistemas de incentivos basados en mejora continua de tiempos históricos.

- Es útil cuando los métodos están estandarizados y hay poca variabilidad en el trabajo de un periodo a otro.

- Requiere menos recursos que cronometrar todo el tiempo.

Desventajas y precauciones

Sin embargo, también presenta algunos inconvenientes y requiere ciertas precauciones:

- Depende de que los trabajadores registren los tiempos correctamente y de manera consistente.

- No permite analizar y mejorar métodos como el estudio de tiempos. Los estándares se basan solamente en el trabajo actual.

- Los estándares pueden volverse obsoletos si cambian los métodos o la tecnología. Requiere actualización continua.

- Puede haber gran variación entre distintos trabajadores, dificultando definir un estándar preciso.

- No es adecuado cuando la naturaleza del trabajo cambia frecuentemente.

Aplicación en diferentes contextos

Dados sus pros y contras, los tiempos históricos son más adecuados en algunos entornos que en otros:

- Manufactura altamente estandarizada y repetitiva, con poca variación en el producto. Por ejemplo, líneas de ensamble.

- Servicios con tareas predecibles y estandarizadas como atención telefónica en call centers.

- Trabajos artesanales o construcción donde cada caso es único. Los estándares deben determinarse de otra manera.

- Trabajos con alta variación entre trabajadores. Es mejor cronometrar a trabajadores específicos.

Conclusión

En conclusión, el uso de datos históricos de tiempos de trabajos previos similares es un enfoque simple pero útil para determinar tiempos de fabricación, aplicable en entornos de alta estandarización. Presenta ventajas de flexibilidad y uso de recursos, pero requiere consistencia en los métodos y precisa de actualización continua.

Se recomienda su aplicación analizando cuidadosamente las características de variabilidad y estandarización del trabajo en cuestión.

Referencias

J. A. Cruelles (2012). Mejora de métodos y tiempos de fabricación. España: MARCOMBO.

G. Kanawaty. (1996). Introducción Al Estudio Del Trabajo, 4ta Edición. Ginebra, Oficina Internacional del Trabajo

Stevenson, W. (2018). Operations management (13a ed.). New York, NY: McGraw-Hill Education.