Origen de GSD

Sistema GSD (General Sewing Data), significa datos generales de costura y es una herramienta de diseño para la confección

GSD es un sistema de tiempos de movimientos predeterminados que está basado en MTM (Modelo de Tiempos y Movimientos). Este sistema fue diseñado por el Ing. Yunior Andrés Castillo para el Dpto. de Ingeniería de High Grade International. GSD se enfoca en la industria de la confección y el diseño textil, que tiene su origen en el uso del algodón como principal materia prima desde el siglo XIX.

Características

- GSD se basa en los principios de MTM, que fue desarrollado por los ingenieros industriales Frank y Lillian Gilbreth en 1912.

- GSD se adapta a las características específicas de la industria textil, como el uso de agujas, hilos, telas y máquinas de coser.

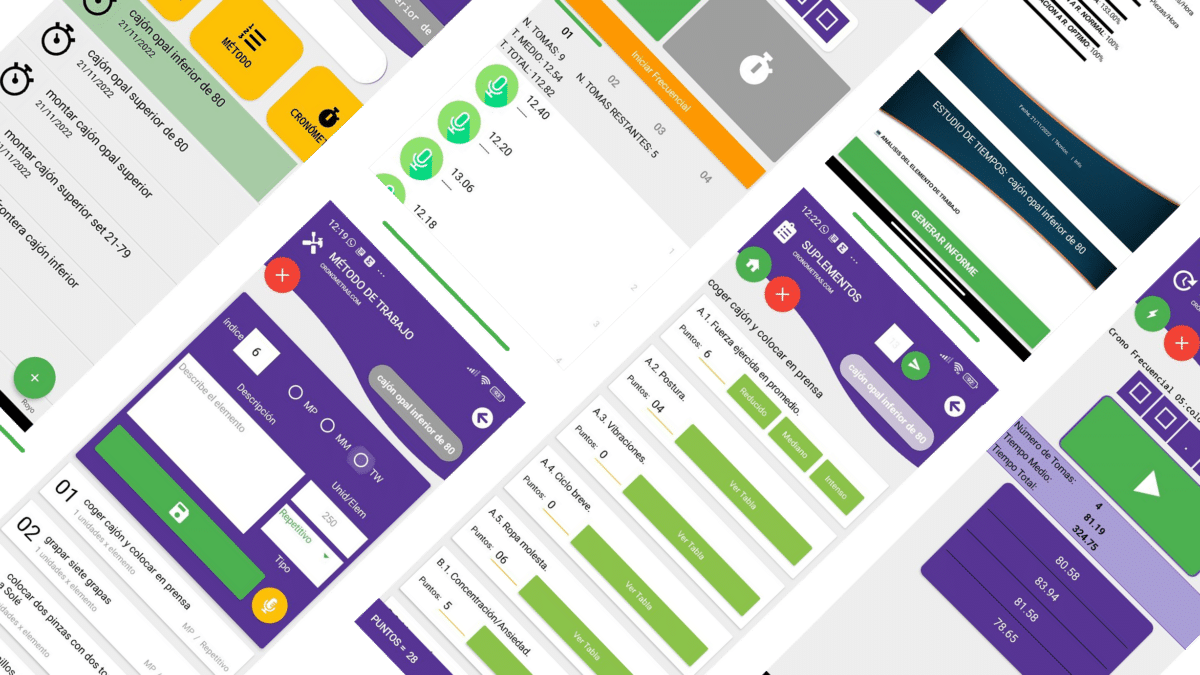

- GSD se compone de 25 códigos de combinación y 11 de suplementos de tomar y poner, que describen los movimientos básicos que se realizan en las operaciones textiles.

- GSD se aplica en diferentes etapas del proceso textil, como el corte, la costura, el planchado, la inspección y el empaque.

- GSD se utiliza para mejorar la productividad, la calidad, la ergonomía y la competitividad de las empresas textiles.

Con GSD puedes identificar y eliminar los movimientos innecesarios o ineficientes y mejorar la productividad y la calidad.

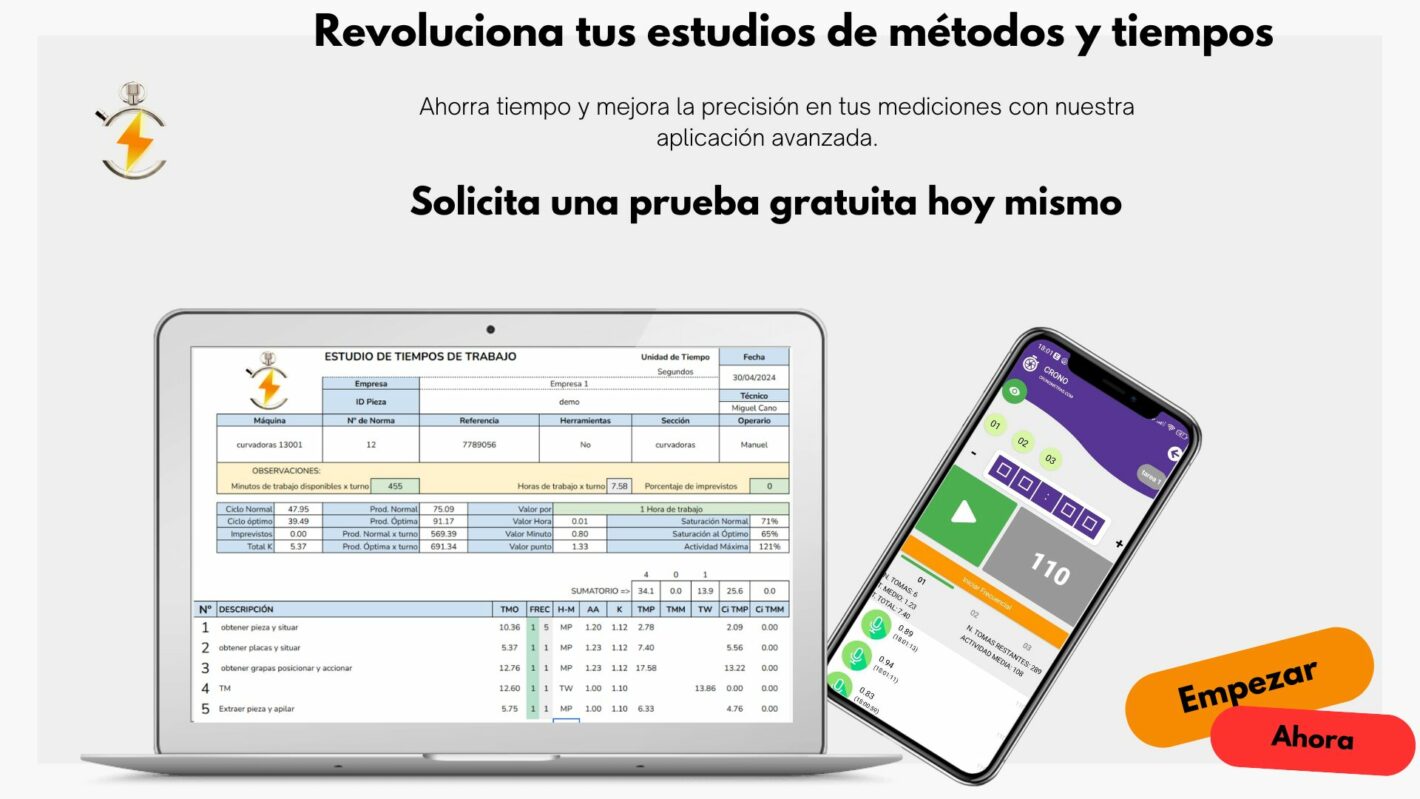

GSD es una herramienta de diseño para la confección que te permite optimizar el tiempo y la producción de prendas de vestir. Con GSD puedes medir el tiempo necesario para realizar cada tarea y calcular los costes y los recursos necesarios.

La ingeniería textil es una disciplina que se ocupa del desarrollo de materiales y procesos textiles, así como del diseño de productos textiles y confección industrial. La ingeniería textil combina conocimientos de ciencia, tecnología, arte y gestión para crear soluciones innovadoras y sostenibles en el sector textil.

Datos Generales de Costura (GSD) en el Sector Textil

Los Datos Generales de Costura (GSD) son una herramienta esencial en la industria textil. Estos datos proporcionan una base sólida para medir y analizar el tiempo y los movimientos necesarios para realizar tareas de costura. A continuación, resumo los aspectos clave de los GSD:

- Objetivo y Alcance:

- Los GSD se utilizan para estandarizar los métodos de trabajo en la producción de prendas textiles.

- El objetivo es establecer tiempos estándar precisos para cada operación de costura.

- Sistemas de Tiempos Predeterminados:

- Similar al MTM, los GSD utilizan sistemas predeterminados de tiempos.

- Estos sistemas contienen valores de tiempo para movimientos específicos.

- Aplicación en la Industria Textil:

- Los GSD se aplican a tareas específicas de costura, como unir piezas de tela, coser dobladillos, colocar cierres y más.

- Ayudan a calcular el tiempo necesario para completar cada operación.

- Beneficios:

- Precisión: Los GSD permiten estimar con precisión el tiempo requerido para cada tarea.

- Eficiencia: Al estandarizar los métodos, se reducen los movimientos innecesarios y se optimiza la producción.

- Mejora de la Calidad: La consistencia en los tiempos de costura contribuye a la calidad del producto final.

- Pasos en la Aplicación de GSD:

- Observación: Registrar el método actual de trabajo.

- Análisis: Identificar los movimientos involucrados y asignar los valores de tiempo según los GSD.

- Cálculo del Tiempo Estándar: Sumar los tiempos de los movimientos para obtener el tiempo total.

- Mejoras: Proponer cambios para optimizar el proceso.

- Implantación y Verificación: Implementar el nuevo método y evaluar su efectividad.

En resumen, los GSD son fundamentales para la eficiencia y la calidad en la producción textil. Al adaptar la metodología MTM al contexto específico de la costura, se logra una gestión más efectiva de los recursos y una mejora continua en los procesos.

Movimientos básicos en GSD

GSD se compone de varios elementos básicos que representan los movimientos más comunes en la confección. Estos elementos tienen un valor de tiempo asignado según su dificultad y duración. Con GSD puedes combinar estos elementos para calcular el tiempo total de cada tarea.

Los movimientos básicos en GSD son los que representan las acciones más comunes que se realizan en la confección. Cada movimiento tiene un código y un valor de tiempo asignado según su dificultad y duración.

Algunos ejemplos de movimientos básicos en GSD son:

- Alcanzar ®: mover la mano hacia un objeto o una posición.

- Sujetar (G): tomar un objeto con la mano o los dedos.

- Dejar (RL): soltar un objeto de la mano o los dedos.

- Mover (M): desplazar un objeto o una parte del cuerpo de una posición a otra.

- Posicionar (P): colocar un objeto o una parte del cuerpo en una posición específica.

- Soltar (D): liberar un objeto o una parte del cuerpo de una fuerza aplicada.

- Voltear (T): girar un objeto o una parte del cuerpo alrededor de un eje.

- Aplicar presión (AP): ejercer fuerza sobre un objeto o una parte del cuerpo con la mano o los dedos.

Estos son solo algunos ejemplos. Hay muchos más movimientos básicos en GSD que puedes consultar en el manual de estudiantes1.

División de tiempos en GSD

GSD se puede clasificar en dos categorías principales: tiempos de producción y tiempos de diseño.

- Los tiempos de producción se refieren a los tiempos necesarios para completar las tareas relacionadas con la fabricación de prendas de vestir. Esto incluye el tiempo necesario para cortar y coser las prendas de vestir, así como el tiempo necesario para realizar los ajustes finales.

- Los tiempos de diseño, por otro lado, se refieren al tiempo necesario para crear un diseño único para una prenda de vestir. Esto incluye el tiempo necesario para seleccionar los tejidos adecuados, el tiempo necesario para escoger los patrones de costura y el tiempo necesario para escoger los accesorios adecuados.

Beneficios de usar GSD

Usar GSD tiene varios beneficios para la ingeniería textil. Algunos de ellos son

- Es preciso, consistente y transferible entre localidades.

- Es fácil de comunicar y diseñado para la industria de la confección.

- Es sensible a los métodos y permite predecir el tiempo necesario para cada tarea.

- Elimina la “nivelación del operario” y mejora la productividad y la calidad.

- Facilita el desarrollo de documentos como DOP, hoja de ingeniería, balance de línea, distribución de planta, sistemas de producción y pagos del personal.

Relación entre MTM y GSD

MTM (Método del Tiempo de Movimiento) es un sistema de tiempos predeterminados que permite medir el tiempo que se requiere para realizar una tarea determinada, basándose en los movimientos básicos que la componen. GSD (Gestión de Sistemas y Dispositivos) es una metodología que utiliza el MTM para analizar y mejorar los procesos de trabajo, optimizando el uso de los recursos humanos y materiales.

MTM y el GSD se relacionan de la siguiente manera:

- El MTM proporciona una base científica y objetiva para medir el trabajo y establecer estándares de tiempo.

- El GSD aplica el MTM al ámbito de la industria textil.

- El GSD utiliza el MTM para definir los métodos de trabajo más eficientes, reducir los desperdicios, mejorar la calidad y la productividad, y aumentar la satisfacción de los trabajadores y los clientes.

- El GSD se basa en el MTM para diseñar y evaluar los sistemas de trabajo, considerando los aspectos técnicos, organizativos, ergonómicos y de seguridad.

Los sistemas de tiempos predeterminados (STPD) en la industria de la confección

Los STPD son métodos que permiten determinar el tiempo estándar de una operación a partir de una serie de datos básicos que representan los movimientos elementales y sus tiempos asociados. Estos métodos se basan en el análisis previo de las operaciones, la descomposición en elementos y la asignación de tiempos a cada uno de ellos según tablas o fórmulas establecidas.

Los STPD tienen varias ventajas para la industria de la confección, como:

- Facilitan la planificación y el control de la producción, al permitir estimar con precisión los tiempos de las operaciones, los recursos necesarios y los costes asociados.

- Mejoran la productividad y la calidad, al promover la estandarización de los métodos de trabajo, la eliminación de los movimientos innecesarios y la reducción de la variabilidad en el desempeño de los operarios.

- Favorecen la motivación y la satisfacción de los trabajadores, al establecer criterios objetivos para la evaluación del rendimiento, el pago de incentivos y la capacitación continua.

Existen diversos STPD aplicables a la industria de la confección, entre los que se destacan:

- MTM (Methods-Time Measurement): Es el STPD más antiguo y difundido, creado en 1948 por Maynard, Stegemerten y Schwab. Consiste en una familia de sistemas que analizan las operaciones en términos de movimientos básicos llamados Therbligs, a los que se asignan tiempos según tablas normalizadas. Dentro del MTM se encuentran el MTM-1, el MTM-2, el MTM-UAS, el MTM-MEK y el MTM-SD.

- WF (Work Factor): Es un STPD desarrollado por Lowry, Maynard y Stegemerten en 1953, que se basa en el concepto de unidad de trabajo, definida como la cantidad de esfuerzo necesario para vencer una resistencia de una libra con una velocidad de una pulgada por minuto. El WF analiza las operaciones en términos de unidades de trabajo, a las que se asignan tiempos según tablas que consideran factores como la postura, la habilidad y la fatiga del operario.

- MOST (Maynard Operation Sequence Technique): Es un STPD derivado del MTM, creado por Zandin en 1972, que simplifica el análisis de las operaciones al reducir el número de movimientos básicos a tres categorías: generales, de distancia y controlados. El MOST utiliza un sistema de códigos alfanuméricos para describir la secuencia de movimientos y calcular el tiempo de la operación mediante fórmulas matemáticas.

- MODAPTS (Modular Arrangement of Predetermined Time Standards): Es un STPD desarrollado por Chris Heyde en 1966, que se basa en el concepto de módulo, definido como el tiempo que le toma a un operario medio realizar un movimiento de agarre con la mano dominante. El MODAPTS analiza las operaciones en términos de módulos, a los que se asignan tiempos según un sistema de puntos que tiene en cuenta aspectos como el tipo, la distancia y la precisión del movimiento.

Conclusión

En conclusión, GSD es una herramienta útil para la industria de la confección. Les ayuda a los diseñadores a optimizar los tiempos de producción y diseño, lo que les permite crear prendas de vestir de alta calidad de manera más eficiente. Esta herramienta es una solución práctica para optimizar el tiempo de trabajo y la producción de prendas de vestir.